El compuesto de epoxi/fibra de carbono es un 80 % más ligero que la pieza metálica equivalente

Cannon Tipos ha colaborado con Coriolis Composites para desarrollar el moldeo por transferencia de resina a alta presión (HP-RTM) rápido y preciso de una preforma seca con forma casi neta. La pieza, destaca la compañía, se fabrica con la tecnología patentada de colocación automatizada de fibras (AFP) de Coriolis.

Coriolis Composites es líder mundial en el suministro de equipos y máquinas robóticas AFP, que permiten la colocación de fibras continuas o discontinuas con el mínimo desperdicio de material, en varias orientaciones, incluso para superficies geométricas complejas. Ha desarrollado un proceso exclusivo para fabricar preformas funcionalizadas de fibra seca de piezas compuestas para una amplia gama de sectores industriales, en particular, el aeroespacial y la automoción.

«Recién en la última década surgieron tecnologías de preformas de ingeniería avanzadas y rentables, que reemplazaron la necesidad de una alineación precisa y laboriosa de varias preformas en un molde HP-RTM«, dijo Andrea Castelnovo, Gerente de Tecnología e I+D de Cannon Tipos.

“La innovadora preforma seca de forma casi neta desarrollada a través del proceso AFP de Coriolis y nuestro molde de acero, pulido hasta un acabado de espejo, y las máquinas dosificadoras de alta presión y el equipo de inyección ayudaron a realizar una pieza estructural compleja de carrocería en blanco para locales utilizando una sola preforma en un proceso rápido y fácil con alta productividad y costos sostenibles”.

La preforma seca AFP 2D está compuesta por una orientación de fibra optimizada de capas de fibra de carbono no tejida unidireccional (UD) (capa de 280 g/m2) con una fracción de volumen de fibra (FVF) del 55%, logrando propiedades mecánicas superiores en la parte final e incorpora tecnología de unión patentada compatible con un sistema de resina epoxi de curado rápido.

La funcionalización de preformas mejora la formabilidad, la permeabilidad y el recorte (mediante chorro de agua 3D) para obtener un contorno de forma neta y reducir el desperdicio total en un 50 %.

La preforma 2D se coloca en 30 segundos en una herramienta que luego se calienta en un horno para darle una forma 3D en un tiempo de ciclo de un minuto, según Castelnovo. “El tiempo real del ciclo del proceso HP-RTM es de tres minutos y estamos contemplando una producción de 250 000 piezas”, agrega.

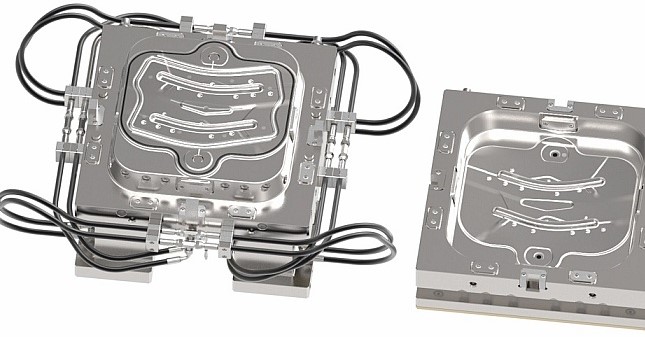

Cannon Tipos diseñó el molde de acero para resistir hasta 120 bar (1740 psi) de presión, evitando así la microporosidad. Se mantiene una temperatura constante dentro de los 2 °C para garantizar una reacción óptima de la resina con el endurecedor y minimizar la contrapresión durante la fase de infusión y maximizar el tiempo de vacío para evitar el lavado y las burbujas de aire. Además, las cavidades altamente pulidas aprovechan al máximo la estética de la superficie de la pieza moldeada final que se puede obtener con la tecnología de preformas de Coriolis.

La pieza estructural local BIW resultante para la producción en serie está siendo sometida a ensayos de cualificación. Tiene un tiempo takt de 20 segundos, la velocidad necesaria para completar un producto para satisfacer la demanda del cliente, y muestra un rendimiento mecánico equivalente en comparación con las soluciones metálicas existentes, al tiempo que ofrece una reducción de peso de hasta un 80 %.