Jobesa es un centro educativo de alto nivel especializado en formación en prótesis dentales con sedes en Málaga y Granada que, hace menos de un año y gracias a su partner en fabricación aditiva Grupo Solitium, ha invertido en impresión 3D para que sus alumnos cuenten con todas las herramientas que ya se utilizan en el sector dental. Su director, Benjamín Piñeira, considera esencial que los futuros protésicos dentales sepan utilizar equipos como la Form3, diseñada para la producción rápida de prototipos y para la fabricación, que en su versión Form3B permite el uso de resinas biocompatibles que el fabricante estadounidense ha desarrollado pensando en el sector dental.

El de Jobesa no es un caso aislado. Otras empresas como Podoactiva, Xplora 3D o el hospital Miguel Servet de Zaragoza, por poner tres ejemplos reales, ya confían en Grupo Solitium y en la impresión 3D para la mejora y evolución de sus servicios con excelentes resultados. La personalización, la velocidad en la fabricación de las piezas y el ahorro significativo de costes son algunas de las ventajas que han seducido a estas organizaciones. Y no son las únicas.

“La impresión 3D lleva tiempo demostrando su eficacia en diferentes aplicaciones en el sector de la salud en áreas como el mantenimiento hospitalario, en el análisis de preoperatorios que reducen la posibilidad de error, los tiempos de espera de los quirófanos y por tanto el empleo de recursos limitados y esenciales. En este sentido, la planificación de traumatología, con pruebas previas de tornillería, placas, procesos de corte, guías quirúrgicas y de corte en quirófano aseguran el éxito en muchos casos. Igualmente, el uso de resinas biocompatibles en férulas, guardas oclusales y otras aplicaciones dentales aportan un gran valor al proceso y al sector”, enumera Miguel Ángel Mora, responsable de los Servicios de Ingeniería 3D de Grupo Solitium.“Las tecnologías más usuales en aditiva, FDM, SLA y SLS han demostrado ser útiles en un sector que tiene a la innovación como su principal palanca de cambio”, defiende Mora, “pero no vale cualquier material y tecnología para según qué aplicaciones”, puntualiza. En este sentido cabe destacar que las grandes compañías, como HP, están dedicando grandes esfuerzos y medios a lograr la adecuación de los materiales y tecnologías a la normativa y requisitos específicos del sector, como la ISO 10993, que evalúa la biocompatibilidad y los riesgos biológicos de los diferentes equipos médicos. Los últimos resultados de los ensayos realizados por HP ya permiten pensar en aplicaciones de dispositivos de preparación y uso quirúrgico de uso limitado dentro del cuerpo, y en contacto con mucosas, sangre y tejidos.

Las tecnologías 3D en la salud

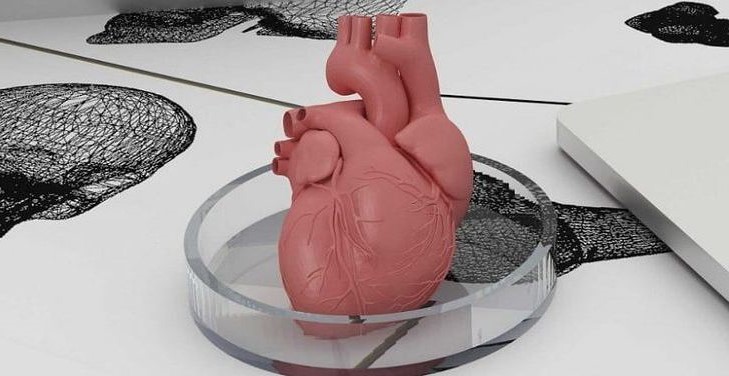

Los biomodelos, o piezas que imitan a las partes del cuerpo destinadas a dar soporte a los médicos en la planificación de alguna cirugía o en simulaciones, pueden estar fabricadas en termoplásticos como PLA en FDM y resina fotopolimérica en SLA y sus opciones en flexible. Las plantillas ortopédicas y aquellos productos con requerimientos geométricos se suelen producir en FDM con materiales flexibles o en SLS con polímeros.La tecnología SLA de Formlabs, por ejemplo, también permite el uso de resinas biocompatibles para la producción de férulas y guías quirúrgicas, incluso se ha desarrollado ya un material que permite asimilar la coloración de los dientes y de las encías. En el sector dental esta tecnología está prácticamente implantada “y está sustituyendo ya al modelo tradicional de obtención de molde de la dentadura”, asegura el responsable de los Servicios de Ingeniería 3D de Grupo Solitium quien recuerda que “ahora se emplean escáneres intraorales para obtener modelos digitales de la dentadura a partir de los cuales imprimir moldes para hacer, por ejemplo, alineadores invisibles mediante termoformado totalmente funcionales”.

La tecnología Jet Fusion de HP también es utilizada por algunas empresas, como Gogoa, en el diseño y la fabricación de wearables de rehabilitación, piezas de exoesqueleto de miembros inferiores, destinados a la rehabilitación de personas que han sufrido lesiones físicas o neuronales y necesitan mejorar su movilidad; y en compañías como Podoactiva, que utiliza esta tecnología para producir de manera personalizada plantillas ortopédicas para el pie. Y es que, en el campo del ortoprotésico “contamos con materiales biocompatibles en contacto con piel sana y ahí es donde se está empezando a aplicar las fortalezas de la fabricación aditiva”, sostiene Mora. En este sentido, el responsable de los Servicios de Ingeniería 3D de Grupo Solitium recuerda que en muchos casos ya no se escayola al paciente, “sino que se escanea para obtener un modelo personalizado a la anatomía del enfermo e imprimir una pieza a medida”.

En hospitales como el Universitario Miguel Servet de Zaragoza, su departamento de mantenimiento utiliza, desde hace poco más de dos años y gracias a su partner en fabricación aditiva Grupo Solitium, una impresora 3D y un escáner que les ha permitido producir piezas, repuestos y componentes, también para el área de la electromedicina, con importantes ahorros tanto de tiempo como de coste.

Algunas mutuas también están considerando invertir en impresión 3D “en la creación de modelos anatómicos para preoperatorios o a nivel didáctico para que el paciente entienda mejor su problema y la solución, y lo que es más importante: anticiparse y conocer a qué se van a enfrentar los cirujanos sin necesidad de intervenir previamente en el paciente”, explica Miguel Ángel Mora. “En definitiva”, resume, “lo que buscan, y en lo que nosotros estamos trabajando con ellas, es convertir en modelos 3D las imágenes que sacamos a través de los datos obtenidos en las TAC, para obtener archivos STL imprimibles con los que analizar las patologías de los pacientes como trabajo previo del equipo médico”.

Más investigaciones

“Nuestro esfuerzo pasa porque la tecnología 3D entre en el sector médico de la misma manera que está entrando en otros sectores de la industria”.De hecho, hay más estudios e investigaciones en curso que van más allá del utillaje y de las guías quirúrgicas, “como el que tiene como protagonista a la resina elástica para estudiar y prever el comportamiento de tejidos dañados, replicando en el caso de nuestra colaboración, un aneurisma en una arteria aorta para someterla a diferentes ciclos de pulso y presión sanguínea mediante avanzadas técnicas de simulación con hardware y software específico”, indica el responsable de los Servicios de Ingeniería 3D de Grupo Solitium, quien considera que la fabricación aditiva en el sector de la salud “tiene mucho potencial y de hecho hay numerosas empresas en el sector médico que ya la han incorporado con muy buenos resultados”.